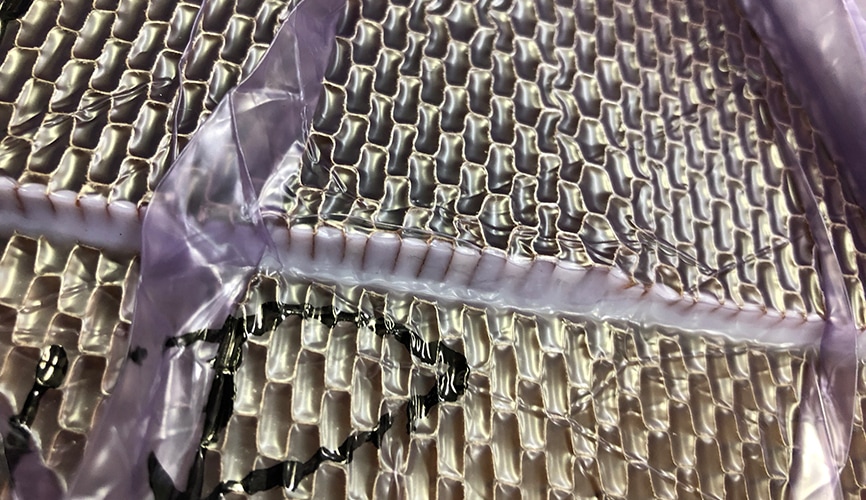

Bei einem Kunden kam es bei der Produktion von Bauteilen aus Verbundwerkstoffen immer wieder zu erhöhtem Ausschuss. Ursache waren Wölbungen, Verschiebungen und Lücken im Kernmaterial (siehe Abbildung oben).

(Die sichtbaren kleinteiligen Falten sind nicht Thema dieses Artikels, mit diesen habe ich mich bereits in einem früheren Blogbeitrag zur Optimierung des Abreissgewebes befasst -> Warum der präzise Zuschnitt des Abreißgewebes für eine gelungene Bauteil-Rückseite so entscheidend ist)

Auf der Suche nach der Ursache

Im konkreten Fall wurden zunächst die Zuschnitt-Schablonen des Nomex® Honeycomb zum einen im Abgleich zu den CAD-Daten und zum anderen im Zusammenhang mit den eigentlichen Konturen im Werkzeug überprüft. Dabei wurden die ersten Abweichungen festgestellt, jedoch bei weitem nicht in dem Umfang, wie sie sich später am fertigen Produkt zeigten. In der Folge wurden zunächst die Schablonen auf genaue Passform gebracht.

Doch etwas anderes musste in diesem Fall eine viel größere Auswirkung haben. Denn selbst als wir die Zuschnitte optimiert hatten, traten immer wieder diese Erscheinungen auf. Das geschah jedoch nicht konstant und regelmäßig an den gleichen Stellen. Sondern immer unterschiedlich und ab und zu oder auch gar nicht. Das Ganze war nicht reproduzierbar und damit sehr rätselhaft.

Die Lösung des Rätsels kommt über Nacht

Am Ende half uns einmal mehr der Zufall auf die richtige Spur. Wir wollten abends mit optimierten Schablonen ein Teil herstellen, wurden jedoch nicht ganz fertig. Der nächste Prozess-Schritt nach dem Einbringen des Kernmaterials war das Kompaktieren des Lagenaufbaus im Werkzeug über 20 Minuten. Wir ließen das Teil stattdessen die ganze Nacht im Vakuum, um am nächsten Morgen weiter zu machen.

Als wir wieder zum noch im Vakuum befindlichen Teil kamen, trauten wir unseren Augen nicht! Das am Abend vorher noch flach im Werkzeug liegende Kernmaterial wölbte sich an manchen Stellen und hatte Lücken in anderen. Die einzelnen Teile des Kernmaterials hatten sich über die Dauer der Nacht komplett im Werkzeug verschoben!

Wir nahmen dann mehrere Tests vor, um den Nachweis für diese Erscheinung zu erbringen. Dabei konnten wir belegen, dass selbst mit dem Prepreg auf der Bauteil-Rückseite die Zeit im Vakuum der entscheidende Faktor für all den entstandenen Ausschuss bei unserem Kunden war.

Ausschuss verhindert durch organisatorische Änderungen

Wie kam es beim Kunden dazu, dass immer wieder Teile zu lange im Vakuum blieben? Verantwortlich war ein Engpass bei den Autoklaven. Dieser sorgte für eine „Warteschlange“ von Bauteilen die über mehrere Stunden, zum Teil auch einen Tag, im Vakuum warten mussten.

Nachdem wir veranlassten, diese zusätzliche Zeit bei einem deutlich geringeren Vakuum zu verbringen, waren die Probleme verschwunden. So konnte ohne weitere Vorfälle der Zeitraum bis zum Eintreffen eines zusätzlichen Autoklaven überbrückt werden.

Welches Problem wollen Sie lösen?

Gute Planung zahlt sich bei der Entwicklung von Bauteilen aus Carbon Composite mehrfach aus. Lassen Sie uns Ihr Projekt frühzeitig besprechen! Sie erreichen mich unter +49 7161 988-4470 oder unter info@linge-composite.de