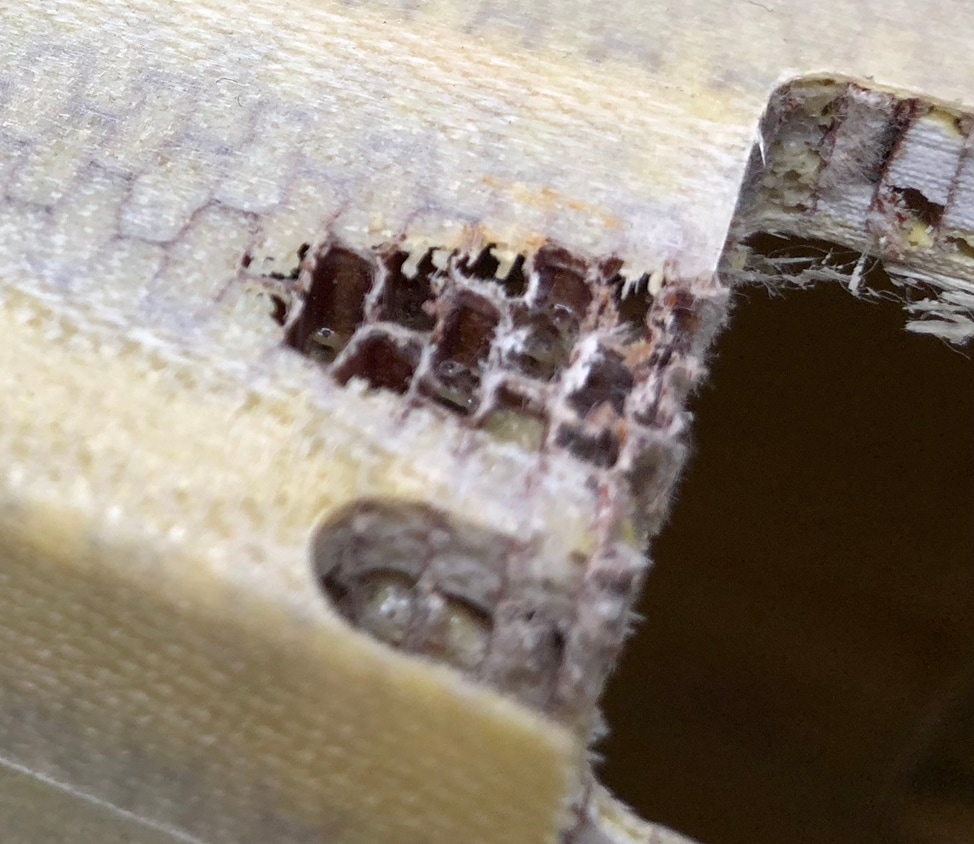

Es kommt immer wieder vor, dass Composite-Bauteile in Serienproduktion manuell nachbearbeitet werden müssen. In diesem Fall ging es um Aussparungen im Kernmaterial für Einleger zur späteren Verschraubung der Bauteile. Dies lässt sich je nach Form der Einleger leider nicht immer während des Lagenaufbaus im Werkzeug herstellen. In der Folge kam es hier aufgrund der dünnen, nur wenige Zehntel Millimeter starken Prepreg-Lagen oben und unten, immer wieder zur Verletzung dieser Lagen. Diese sind selten zu reparieren und das Teil endet als kostspieliger Ausschuss.

Es kommt immer wieder vor, dass Composite-Bauteile in Serienproduktion manuell nachbearbeitet werden müssen. In diesem Fall ging es um Aussparungen im Kernmaterial für Einleger zur späteren Verschraubung der Bauteile. Dies lässt sich je nach Form der Einleger leider nicht immer während des Lagenaufbaus im Werkzeug herstellen. In der Folge kam es hier aufgrund der dünnen, nur wenige Zehntel Millimeter starken Prepreg-Lagen oben und unten, immer wieder zur Verletzung dieser Lagen. Diese sind selten zu reparieren und das Teil endet als kostspieliger Ausschuss.

Daher wurde ich von dem Unternehmen gebeten, Wege zu finden, um diese Kosten zu minimieren. Entweder über Mitarbeiter-Schulungen, neue Werkzeuge oder andere Vorrichtungen und Prozesse.

Manuelle Prozesse gehören nicht in die Serienproduktion

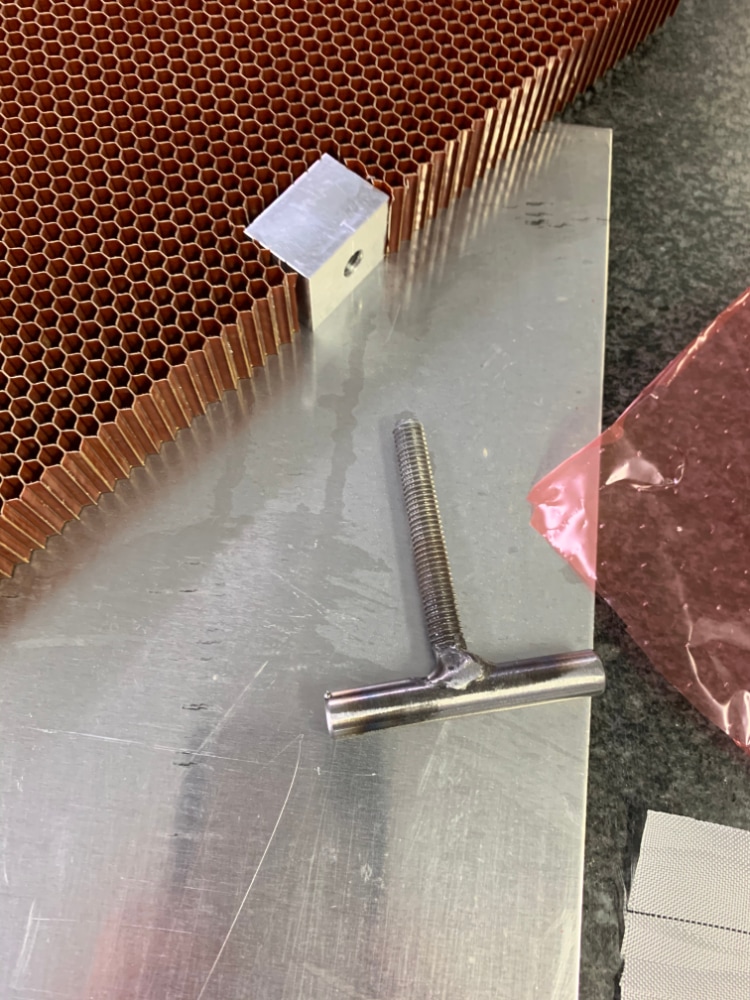

Mir war aus Qualitätssicht dieser ganze manuelle Prozess ein Dorn im Auge, denn jeder manuelle Prozess in einer Serienproduktion birgt Risiken. Aber wie ließ sich das vermeiden? Zusammen mit einem jungen Ingenieur in der Firma entstand eine Idee, die wir in entsprechenden Versuchen überprüften. Wir wollten einen entfernbaren Einleger verwenden, der mit ins Werkzeug geht und nach dem Aushärten mit einem Abzieher entfernt werden kann. Daher erhielt der Einleger ein Gewinde an seiner Stirnseite. Das Kernmaterial wurde auf das Maß des Einlegers ausgeschnitten.

Mir war aus Qualitätssicht dieser ganze manuelle Prozess ein Dorn im Auge, denn jeder manuelle Prozess in einer Serienproduktion birgt Risiken. Aber wie ließ sich das vermeiden? Zusammen mit einem jungen Ingenieur in der Firma entstand eine Idee, die wir in entsprechenden Versuchen überprüften. Wir wollten einen entfernbaren Einleger verwenden, der mit ins Werkzeug geht und nach dem Aushärten mit einem Abzieher entfernt werden kann. Daher erhielt der Einleger ein Gewinde an seiner Stirnseite. Das Kernmaterial wurde auf das Maß des Einlegers ausgeschnitten.

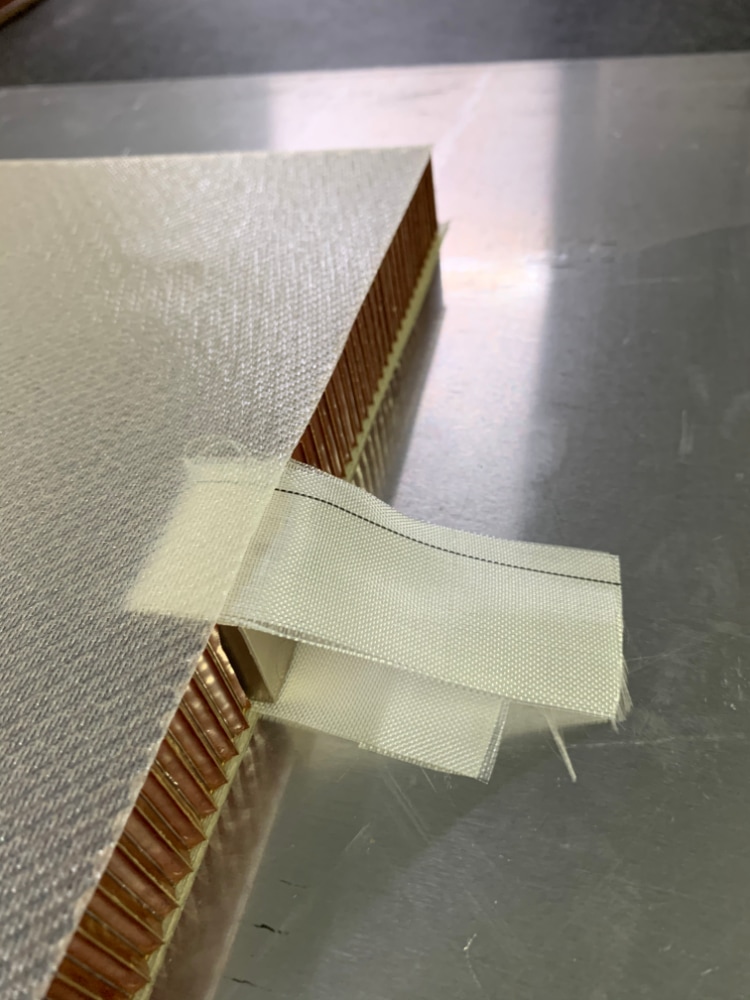

Nachdem der Einleger rundherum mit Trennmittel behandelt wurde, gingen wir noch einen Schritt weiter. Wir umwickelten den Einleger mit Abreißgewebe um später dann auch gleich die raue Oberfläche zur Verklebung des eigentlichen Einlegers zu haben. Wir sparten somit noch einen Schritt und erzeugten noch mehr Prozessstabilität.

Nachdem der Einleger rundherum mit Trennmittel behandelt wurde, gingen wir noch einen Schritt weiter. Wir umwickelten den Einleger mit Abreißgewebe um später dann auch gleich die raue Oberfläche zur Verklebung des eigentlichen Einlegers zu haben. Wir sparten somit noch einen Schritt und erzeugten noch mehr Prozessstabilität.

Die Versuchsreihe beginnt

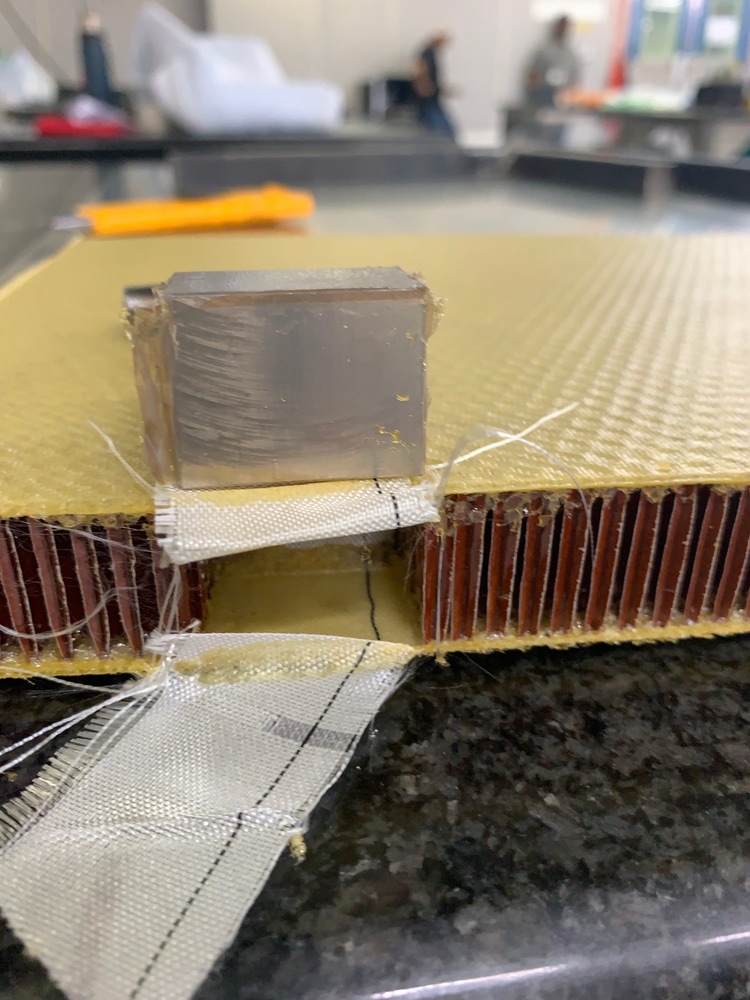

Wir ließen aus Metall eine Hilfsform herstellen, um das Kollabieren des Kernmaterials an den Kanten im Autoklaven zu vermeiden. In einem Versuch testeten wir zwei Varianten. Auf der einen Seite nur mit ausgeschnittenem Kernmaterial und auf der anderen Seite mit Kernfüller im Kernmaterial.

Wir ließen aus Metall eine Hilfsform herstellen, um das Kollabieren des Kernmaterials an den Kanten im Autoklaven zu vermeiden. In einem Versuch testeten wir zwei Varianten. Auf der einen Seite nur mit ausgeschnittenem Kernmaterial und auf der anderen Seite mit Kernfüller im Kernmaterial.

Dann kam das ganze mit einem normalen Vakuumsack-Aufbau in den Autoklaven. Zum Schutz der Vakuumfolie wurde an den Kanten zusätzlich Saugvlies verwendet.

Dann kam das ganze mit einem normalen Vakuumsack-Aufbau in den Autoklaven. Zum Schutz der Vakuumfolie wurde an den Kanten zusätzlich Saugvlies verwendet.

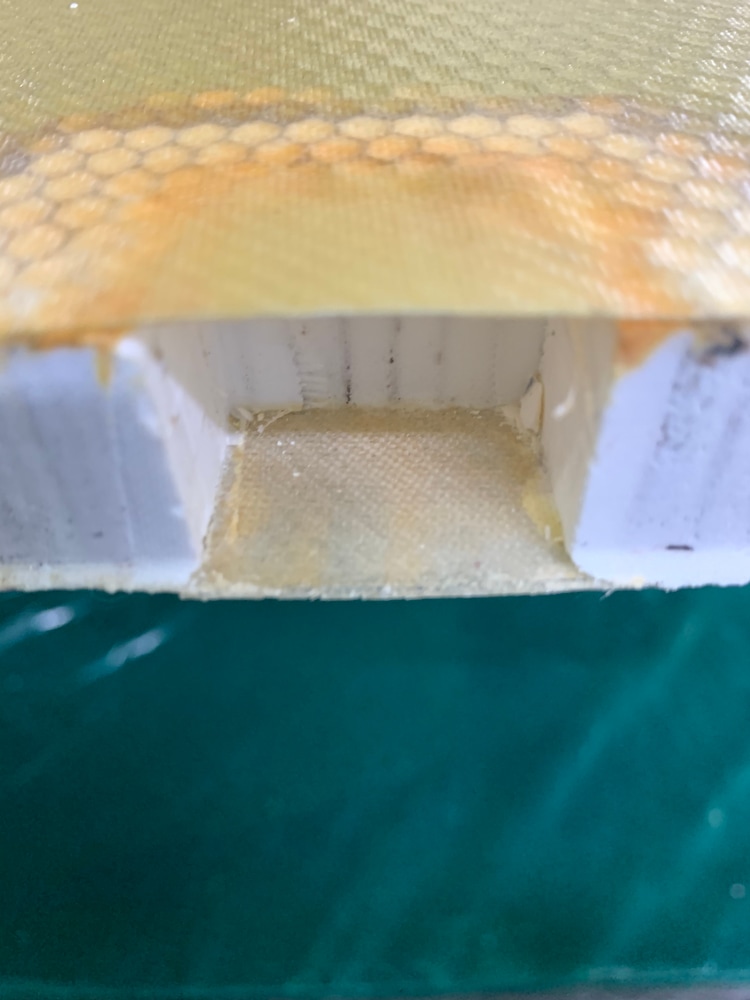

Nach dem Aushärten im Autoklaven und dem kompletten Abkühlen des Versuchsbauteils auf Zimmertemperatur, machten wir uns an das Entfernen des Einleger. Dieser ließ sich, auch aufgrund des Abreißgewebes, sehr leicht entfernen. Das Ergebnis war bei beiden Proben, wie man auf den zwei Bildern unten sieht, mehr als zufriedenstellend.

Nach dem Aushärten im Autoklaven und dem kompletten Abkühlen des Versuchsbauteils auf Zimmertemperatur, machten wir uns an das Entfernen des Einleger. Dieser ließ sich, auch aufgrund des Abreißgewebes, sehr leicht entfernen. Das Ergebnis war bei beiden Proben, wie man auf den zwei Bildern unten sieht, mehr als zufriedenstellend.

Wo haben Sie Optimierungsbedarf, bei dem ich Sie unterstützen darf?

Gute Planung zahlt sich für die Serienfertigung von Bauteilen aus Carbon Composite mehrfach aus. Lassen Sie uns Ihr Projekt frühzeitig besprechen! Sie erreichen mich unter +49 7161 988-4470 oder unter info@linge-composite.de