Kennen Sie das? Es gibt Probleme in der Fertigung und die unterschiedlichen involvierten Abteilungen wie Produktion, Qualität und Entwicklung bekommen das Thema nicht gelöst. Zur persönlichen Distanz der Beteiligten kommt dabei oft auch noch die räumliche Entfernung dazu. Die Folge: Die Verantwortung wird im Kreis der Abteilungen immer weiter gereicht. Dazu habe ich ein reales Beispiel vor Augen, es betraf einen internationalen Zulieferer von Automobil- und Luftfahrt-Komponenten in Composite. Die Hintergründe und Lösungsmöglichkeiten möchte ich in diesem Artikel verdeutlichen.

Bei der Bearbeitung kommt es zu Ausschuss – doch warum?

Ich wurde damals beauftragt herauszufinden, warum sich bei der Endbearbeitung einer Flugzeugtrennwand ab und zu ein Fräser auf dem Bearbeitungszentrum löste und 2-3 mm aus der Aufnahme kam. Die Folge war, dass er in der anschließenden Bearbeitung zu tief saß und die Taschen und Aussparungen zu tief fräste. Die Bauteile konnten nicht mehr repariert und verwendet werden und waren somit teurer Ausschuss, der jedes Mal der Produktion zugeschrieben wurde.

Ich fing also in der Qualitätsabteilung an, um mir die nötigen Zahlen, Bauteilnummern, Vorkommnisse und Meldungen zu besorgen. Hieraus leitete ich dann meine Pläne zur Prozessanalyse und zur Ermittlung möglicher Fehlerquellen über die Turtle-Methode ab.

Danach schaute ich mir beim zuständigen CAD/CAM-Konstrukteur das Bearbeitungsprogramm und eine Simulation der Bearbeitung an. Dies auch im Hinblick auf Schnittgeschwindigkeit, Vorschub und Zustellung im Vergleich zu Empfehlung/Datenblatt des Fräser-Herstellers.

Anschließend ging es in die Produktion. Aufgrund meines Hintergrundes als Industriemechaniker begutachtete ich natürlich zuerst den Zustand der Werkzeugfutter und den Ablauf des Einrichtens. Das erschien auf den ersten Eindruck zufriedenstellend. Die anschließend bearbeitete Trennwand zeigte auch keine Auffälligkeiten und war in Ordnung.

Eine Beobachtung bringt einen Hinweis

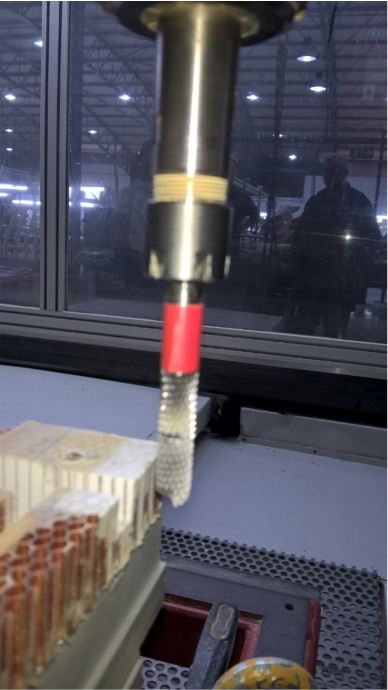

Am nächsten Morgen kam es an einem weiteren Bauteil schon wieder zu einem neuen Vorfall. Ich markierte nun den Fräser-Schaft am Übergang zum Futter mit einem roten Klebeband. Dann beobachtete ich die Endbearbeitung einiger Bauteile, um zu sehen, wann er sich wo löste. Einige Bauteile lang passierte gar nichts. Aber dann schließlich, am nächsten Tag, hörte man, wie sich das Bearbeitungszentrum an einem Bauteil an einer ganz bestimmten Stelle (siehe Bild ganz oben) schwertat und ihm mehr abverlangt wurde. Der Blick auf den Fräser bestätigte das. Es war ein Spalt zwischen Futter und rotem Klebeband entstanden.

Wir stoppten die Bearbeitung sofort und fanden des Rätsels Lösung. Aufgrund unterschiedlicher Versionen und Befestigungs- und Anbindungsmöglichkeiten dieser Trennwand war in dieser Stelle des Composite-Sandwiches, auf das die Bearbeitung ausgelegt war, ein Faserplatten-Einsatz. Die Lösung war dann einfach. Wir durchsuchten alle Versionen nach Abweichungen und passten die Bearbeitung auf der CAD/CAM Version entsprechend an.

Gute Planung setzt Mitdenken aller Beteiligten voraus

Es zeigte sich hier sehr eindrucksvoll, dass Abteilungen oft nur sich und ihre Aufgaben wahrnehmen und nicht das Große und Ganze sehen. Häufig haben sie auch nicht die Zeit und Kompetenz, sich damit auseinanderzusetzen. Mit meinen Erfahrungen in den beschriebenen Positionen kann ich hierbei als Trainer und „Übersetzer“ unterstützen.

Kleine Anmerkung: Das beschriebene Beispiel war in besagter Firma für über ein halbes Jahr in Produktion. Mit dem Vermeiden der Ausschuss-Kosten von einem Monat war mein Honorar bezahlt.

Aufgrund meiner Erfahrung in allen möglichen Bereichen und Ebenen in einem Unternehmen kann ich bei solchen und ähnlichen Fällen vermitteln und die Kommunikation fördern. Wenn Sie also auch einen „Abteilungs-Übersetzer“ benötigen, kontaktieren Sie mich bitte unter +49 7161 988-4470 oder unter info@linge-composite.de