Ein Thema, das mir immer wieder bei meiner Beratung begegnet, ist die Entwicklung von Composite-Bauteilen und deren anschließende Produktion in Serie. Bereits bei der Entwicklung werden die Weichen für mögliche Probleme in der Produktion gestellt, die dann teure Nacharbeiten oder Ausschuss mit sich bringen.

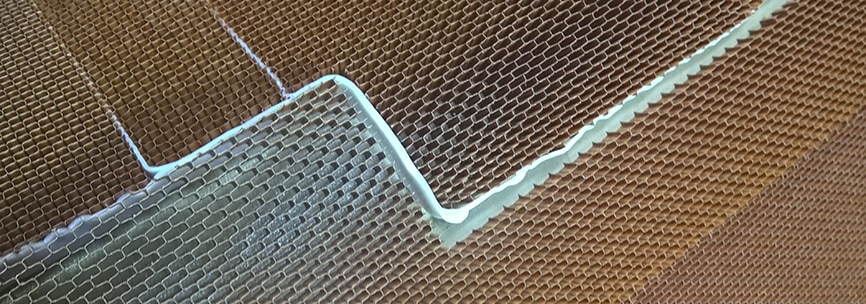

Ein Beispiel zeigt das Bild oben: Bei diesem Bauteil wurden die Zuschnitte des Kernmaterials (Nomex) 1:1 vom CAD übernommen und nicht für die Produktion optimiert. Ergebnis: Die Zuschnitte passten nicht richtig und es gab in der Fertigung hohen Ausschuss und Nacharbeit. In der Planung nicht bedachte Abweichungen zwischen 3D-Modell und Fertigung mussten teuer bezahlt werden.

Kostensenkung beginnt mit der Planung

Nehmen wir an, eine Firma möchte Composite bei Bauteilen oder Baugruppen einsetzen. Die Konstrukteure haben jedoch mit dem jeweiligen Material und vor allem mit der Herstellung der Bauteile und den verschiedenen Herstellungsverfahren wenig bis gar keine Erfahrung.

Meist läuft es dann so, dass ein entsprechendes 3D-Modell auf CAD konstruiert wird und der Einkauf nach einem Lieferanten sucht. In der Regel soll dieser günstig sein. Viel entscheidender wäre aber gewesen, bereits bei der Konstruktion Möglichkeiten zu nutzen, den Preis des Bauteiles zu senken. Eine Chance, die oft nicht genutzt wird.

Externe Beratung macht sich bezahlt

Hier setzt meine Beratung an. Eine wichtige Frage dabei: Wurde das Lastenheft vor dem Beginn der Konstruktion erstellt? Denn je nach Anforderungen an das Bauteil sollten zum Beispiel folgende Punkte beantwortet sein:

- Welche Seite soll glatt (Werkzeugseite) sein? Beide?

- Erwartete Stückzahl?

- Mechanische und technische Eigenschaften?

- Beständigkeit?

- Monolithisch oder mit Kernmaterial?

Natürlich gibt es je nach konkretem Projekt meist viele weitere Fragen. Wenn die Anforderungen an das Bauteil im Lastenheft definiert sind, kann ich bei der Konstruktion unterstützen. So kann beispielsweise je nach Anforderung das bevorzugte Herstellverfahren variieren.

Ein nahezu identisches Teil kann in Prepreg-Pressentechnik als auch in Prepreg-Autoklaventechnik hergestellt werden. Es müssen jedoch jeweils in der Konstruktion verschiedene Parameter berücksichtigt werden, um ein optimales Ergebnis zu erzielen. Daher ist die vorherige Definition der Anforderungen im Lastenheft unerlässlich.

Die Planung hat direkte Auswirkungen auf das ideale Herstellungsverfahren, die Herstellungskosten, Werkzeugkosten, Taktzeit, Nacharbeitskosten und mögliche Ausschusszahlen. Obwohl die eigentlichen Materialkosten der beiden Teile nahezu identisch sind. Daher ist die Festlegung des gewünschten Produktionsverfahrens vor der Konstruktion und das Berücksichtigen der entsprechenden Details so wichtig.

Better safe than sorry

Aufgrund meiner Hands-on-Erfahrung weiß ich, wie der Lieferant das Teil im anschließenden Pflichtenheft definiert, umsetzt und herstellt. Mögliche Beispiele der Unterstützung können sein:

- Welcher Radius macht an welcher Kante Sinn?

- Welche Stufen und Absätze, falls nötig, sind wo und wie möglich?

- Aus wie vielen Teilen soll das Werkzeug bestehen für eine optimale Entformung?

- Aus welchem Material soll das Werkzeug bestehen?

- Welche Übergänge und Anschraubpunkte?

- Welche Art und Umfang der Endbearbeitung?

- Art der Vorrichtungen?

- Passgenaue Entwicklung von Gewebezuschnitten und Kernmaterial

- Erstellung von Plybooks

- Unterstützung beim Prototypenbau und Testing

- Unterstützung bei der Werkzeugauslegung

- Auswahl und Auditierung des Lieferanten

- Einrichten und Aufbau der Produktion

- Training der Mitarbeiter in der Produktion

- Prozessoptimierung und -Stabilisierung

- Projektmanagement

Welche Herausforderung haben Sie für mich?

Leider werde ich sehr häufig erst gerufen, wenn es bereits Probleme in der Produktion gibt. Dabei zahlt sich bei der Entwicklung von Bauteilen aus Carbon Composite die richtige Planung mehrfach aus. Daher lassen Sie uns rechtzeitig über Ihr Composite-Vorhaben oder Ihre Ideen reden. Sie erreichen mich unter +49 7161 988-4470 oder unter info@linge-composite.de